高纯度石英砂的规模化除铁生产,其核心在于 “因料制宜” :根据原料中铁杂质的赋存形态和目标产品纯度,灵活选择和组合不同的物理、化学方法。

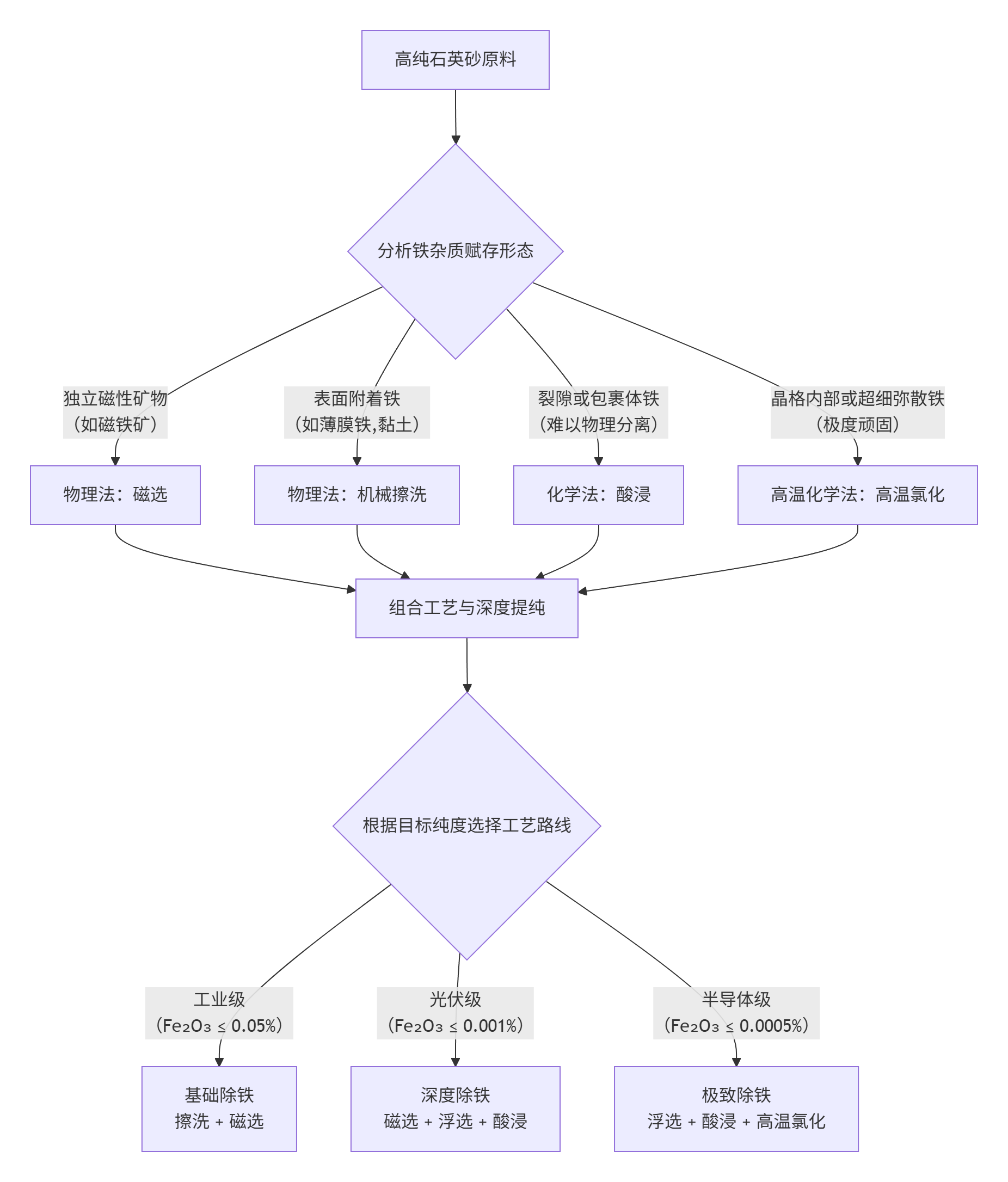

下面这张图梳理了如何根据铁杂质的形态选择核心除铁工艺,以及不同纯度要求下的典型工艺组合路径:

明确了技术路线后,来看看几种主流的规模生产方法:

1. 磁选 (Magnetic Separation)

这是应用最广泛、最基础的物理除铁方法,主要用于去除以独立矿物形式存在的磁性铁杂质(如磁铁矿)。

原理:利用石英(无磁性或弱磁性)与含铁矿物在磁场中所受磁力的不同进行分选。

规模化应用:

弱磁选(磁场强度1000-3000高斯或0.4-0.8T):去除强磁性矿物。

强磁选(磁场强度1.0-1.5特斯拉或1.5-2.0T):分离赤铁矿、褐铁矿等弱磁性杂质。

高梯度磁选:处理微细粒(<0.1mm)包裹体铁,是获得高纯产品的重要手段。

特点:处理量大、运行成本低、无污染,但对以类质同象或细小包裹体形式存在的铁效果有限。

2. 浮选 (Flotation)

主要用于分离与石英表面物理化学性质不同的非磁性杂质矿物,如长石、云母以及部分铁矿物。

原理:在矿浆中加入特定药剂,通过气泡选择性吸附目标矿物,使其上浮分离。

规模化应用:

酸法浮选:在pH=2-3的酸性环境下,使用氢氟酸(HF) 作为活化剂,胺类捕收剂优先浮出长石、云母等杂质。效率高,但环保压力大。

无氟浮选:采用硫酸配合阳离子捕收剂等替代方案分离含铝矿物,更环保,但技术难度和成本相对较高。

特点:对微细粒级杂质有效,但会产生废水,需处理药剂对环境的影响。

3. 酸浸 (Acid Leaching)

这是获得4N(99.99%)及以上超高纯度石英砂最核心、最关键的化学深度提纯手段。

原理:利用石英不溶于酸(HF除外),而含铁杂质能被酸溶解的特性,通过混合酸在加热条件下深度溶解铁等金属杂质。

规模化应用:

混合酸浸:通常使用盐酸(HCl)、硫酸(H₂SO₄)、草酸(C₂H₂O₄)和氢氟酸(HF) 的混合酸。在70-90℃或100℃条件下反应4-8小时或3小时,能有效去除包裹体铁、裂隙铁。

操作:在耐酸反应釜(如搪瓷釜)中进行,石英砂与混合酸的质量比通常为1:2。

特点:除铁效果极好(Fe₂O₃去除率可达90%-95%),但对设备耐腐蚀性要求高,环保压力大(废酸液需妥善处理)。

4. 高温氯化 (High-Temperature Chlorination)

主要用于处理半导体级(5N及以上)超纯石英砂,去除那些酸浸也难以解决的晶格内部或极顽固的微量金属杂质。

原理:在1200-1500℃ 的高温下,向石英砂中通入氯气(Cl₂) 或氯化氢(HCl) 气体,使铁、钛等杂质转化为气态氯化物(如FeCl₃)挥发除去。

规模化应用:通常在管式电阻炉或石英管式炉中进行。

特点:可生产纯度极高的石英砂(≥99.999%),但设备复杂、能耗极高、成本昂贵,仅用于超高附加值产品。

5. 机械擦洗 (Mechanical Scrubbing)

这是一种高效的预处理手段,主要用于去除石英砂表面的薄膜铁、黏土和泥质杂质。

原理:借助机械力和颗粒间的磨剥力清洁颗粒表面。

规模化应用:在擦洗机中加水,有时添加NaOH或六偏磷酸钠作为分散剂,在300-500rpm的转速下强力搅拌30-60分钟。

特点:效果显著、产量大,是后续深度提纯的重要准备步骤。

规模化生产的典型工艺组合

在实际工业生产中,几乎不会单独使用一种方法,而是根据目标纯度组合成一条连续的、自动化的生产线。

1. 工业级石英砂(如Fe₂O₃ ≤ 0.05%):

擦洗 → 磁选

这是最经济的基础流程,用于对铁含量要求不极高的场合。

2. 光伏级石英砂(如Fe₂O₃ ≤ 0.001%):

擦洗 → 磁选 → 浮选(无氟)→ 酸浸(HCl+H₂SO₄)→ 干燥

这是目前光伏行业主流的提纯路线,兼顾了纯度、成本和环保。

3. 半导体级石英砂(如Fe₂O₃ ≤ 0.0005%):

浮选 → 酸浸(混合酸,含HF)→ 高温氯化(1200℃)→ 超纯水清洗

这是最极致的提纯工艺,用于制造集成电路、芯片等对材料纯度有严苛要求的产品。

总结

选择高纯石英砂的规模化除铁方法,关键在于:

分析先行:务必先弄清原料中铁杂质的赋存形态。

目标导向:根据最终产品的纯度要求决定工艺路线的深度和复杂度。

成本与环保:在保证产品品质的前提下,平衡设备投资、运行成本和环保要求。例如,环保要求高时,可考虑采用无氟浮选等工艺。

河南首泰环保设备有限公司

销售热线:15238089993

13523004403

售后服务:13623861593

邮箱:chn_shoutai@126.com

地址:河南省焦作市武陟县武陟工业园区