石英砂高温处理工艺:氯化焙烧

2026-01-29 09:50:18

石英砂高温处理工艺:氯化焙烧

石英砂的氯化焙烧是一种用于制备高纯石英的关键高温化学提纯工艺,主要用于去除难以通过物理方法(如磁选、浮选)或常规酸洗去除的晶格杂质和气液包裹体中的金属元素(如 Al、Fe、Ti、Na、K、Ca、Mg 等)。该工艺在光伏、半导体、光纤等高端材料领域具有重要应用价值。

一、工艺原理

氯化焙烧的核心是在高温(通常 800–1200°C)下引入氯化剂,使石英砂中的杂质元素转化为易挥发的金属氯化物,从而从石英基体中脱除:

主要反应类型:

1.金属氧化物 + 氯化剂 → 金属氯化物↑ + 其他产物

例如:

Fe2O3+6HCl→2FeCl3↑+3H2O

Al2O3+3Cl2+3C→2AlCl3↑+3CO

2. 硅酸盐矿物分解 + 氯化 → 挥发性氯化物

如长石、云母等含铝硅酸盐在高温下与 Cl₂/HCl 反应释放 AlCl₃、NaCl 等。

3. 气液包裹体破裂 + 杂质释放 + 氯化挥发

高温使微米级包裹体爆裂,释放内部流体,氯化剂随即与其中金属离子反应并挥发。

二、常用氯化剂

氯化剂 | 特点 | 适用场景 |

Cl2(氯气) | 氯化能力强,效率高 | 工业大规模应用,但腐蚀性强、需严格安全防护 |

HCl(氯化氢气体) | 较温和,选择性好 | 实验室及中小规模,常与 N2/Ar 混合使用 |

NH4Cl(氯化铵) | 固体,操作安全;340°C 分解为 NH3 + HCl | 常用于实验室或对设备腐蚀敏感场合 |

CaCl2 / NaCl | 成本低,可作助熔剂降低反应温度 | 多用于辅助氯化,需配合碳还原剂 |

注:有时添加少量碳(如活性炭、石墨)作为还原剂,促进高价金属(如 Fe³⁺、Ti⁴⁺)还原为更易氯化的低价态。

三、典型工艺流程

1. 原料预处理

石英砂破碎、筛分(常用 40–200 目)

酸洗(HF/HCl)去除表面铁膜、碳酸盐等

干燥

2. 混合氯化剂(若用固体氯化剂如 NH₄Cl)

按比例(通常 5–15 wt%)与石英砂均匀混合

3. 高温焙烧

装入耐腐蚀坩埚(石英、刚玉或 SiC 材质)

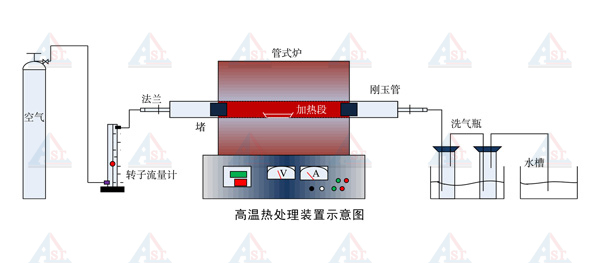

在管式炉或回转窑中通入保护气(N₂、Ar)或反应气(Cl₂/HCl)

升温至 900–1150°C,保温 1–4 小时

4. 冷却与后处理

自然冷却或控制降温(防止热震开裂)

水洗/酸洗去除残留氯盐

干燥、包装

四、关键工艺参数

参数 | 推荐范围 | 影响 |

温度 | 900–1150°C | 温度过低反应不完全;过高可能导致石英烧结或相变 |

时间 | 1–4 h | 时间不足杂质去除率低;过长能耗高且可能引入污染 |

氯化剂用量 | 5–20 wt%(固态)或 0.5–2 L/min(气态) | 需优化,过量增加成本和废气负担 |

气氛 | 惰性(N2/Ar)或弱还原性 | 防止石英氧化,促进氯化反应 |

升温速率 | ≤10°C/min | 避免包裹体剧烈爆裂导致石英粉化 |

五、效果与局限

优势:

可深度去除 Al、Fe、Na、K、Ca、Mg、Ti 等至 ppm 级

对晶格替代杂质和包裹体杂质均有显著效果

与酸浸、浮选等工艺互补,形成联合提纯路线

挑战:

设备需耐高温、耐氯腐蚀(成本高)

废气含 Cl₂、HCl、金属氯化物,需尾气吸收系统(如碱液喷淋)

过度焙烧可能导致石英颗粒烧结,影响后续熔制性能

无法去除结构羟基(OH⁻),需配合脱羟处理(如真空高温煅烧)

六、应用场景

光伏行业:制备太阳能级石英坩埚原料(要求 [Al] < 20 ppm, [Fe] < 5 ppm)

半导体:合成高纯熔融石英(用于光刻机透镜、载片台)

光纤通信:超低 OH⁻、低金属杂质石英预制棒原料

特种玻璃:高端光学玻璃、激光玻璃基料

河南首泰环保设备有限公司

销售热线:15238089993

13523004403

售后服务:13623861593

邮箱:chn_shoutai@126.com

地址:河南省焦作市武陟县武陟工业园区