石英砂深加工技术简要介绍

2026-02-10 16:11:05

石英砂深加工技术简要介绍

石英砂深加工技术是指在普通石英砂(SiO₂含量一般为95%~99.9%)基础上,通过物理、化学或热工等手段进一步提纯、改性或功能化,以满足高端应用领域(如光伏、半导体、光纤、电子封装、精密铸造、涂料、填料等)对材料纯度、粒度、形貌、表面性能等方面的严苛要求。

以下是石英砂主要的深加工技术分类与核心工艺:

一、高纯提纯技术(用于制备高纯/超高纯石英砂)

1. 深度酸洗

使用混合强酸(HCl + HF + HNO₃ 或 H₂SO₄)在加热条件下长时间浸泡。

去除Fe、Al、Ti、Ca、Mg等金属离子及硅酸盐包裹体。

关键:控制HF浓度避免过度腐蚀晶格;多级逆流洗涤减少酸耗。

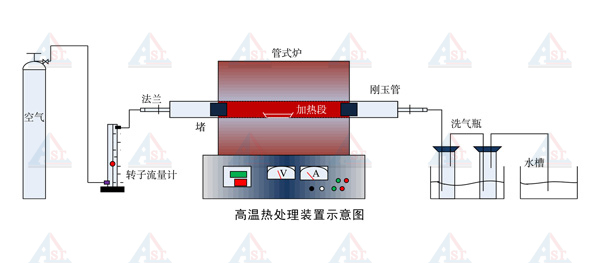

2. 高温氯化提纯(关键核心技术)

在1000–1400°C下通入Cl₂、HCl或CCl₄气体。

杂质(如Fe、Al、Na、K)生成挥发性氯化物(FeCl₃沸点315°C)被带出。

是制备半导体级石英砂(SiO₂ ≥ 99.999%,杂质总和 <10 ppm)的核心步骤。

3. 高温煅烧+水淬

煅烧(1200–1500°C)使晶格缺陷释放杂质,随后快速水淬产生微裂纹,便于酸洗深入。

4. 超声波辅助清洗

利用空化效应剥离颗粒表面及微孔中的污染物,提升清洗效率。

二、粒度与形貌控制技术

1. 精密分级

采用气流分级机、水力旋流器、筛分等,获得窄粒径分布产品(如D50 = 20±2 μm)。

应用于光伏坩埚、覆铜板填料等对粒度敏感的场景。

2. 球形化处理

火焰熔融法:石英粉在高温氢氧焰或等离子体中瞬间熔融,表面张力使其形成球形颗粒。

优点:球形度 >0.9,流动性好,填充率高。

应用:环氧模塑料(EMC)、芯片封装、5G高频基板填料。

等离子体球化:更均匀、无污染,但成本高。

三、表面改性技术

1. 硅烷偶联剂处理

使用KH-550、KH-560、KH-570等硅烷对石英砂表面进行接枝。

提高与有机树脂(如环氧、硅橡胶)的相容性和界面结合力。

应用于电子封装、复合材料、涂料等领域。

2. 钛酸酯/铝酸酯改性

改善分散性,降低体系粘度,适用于高填充体系。

3. 纳米包覆

在石英颗粒表面包覆SiO₂、Al₂O₃等纳米层,提升耐候性、绝缘性或光学性能。

四、功能性复合与增值产品开发

深加工产品 | 技术路径 | 主要应用 |

球形熔融石英粉 | 火焰/等离子体球化 + 高纯提纯 | 芯片封装、5G高频PCB |

低α射线石英砂 | 超高纯提纯+天然低铀钍矿源筛选 | 半导体封装(防软错误) |

超细石英粉 (<1 μm) | 气流磨+分级+表面钝化 | 涂料、油墨、抛光液 |

多孔石英载体 | 酸蚀造孔+热处理 | 催化剂载体、吸附材料 |

彩色石英砂 | 金属氧化物着色+高温固相反应 | 装饰建材、人造石 |

五、环保与资源综合利用技术

酸回收系统:采用蒸发浓缩、膜分离等技术回收HF/HCl,降低废酸排放。

尾矿再利用:低品位石英尾矿用于建材、陶瓷或微晶玻璃原料。

干法提纯替代湿法:减少废水产生(如干式磁选、静电选等)。

六、质量控制关键技术

杂质检测:GDMS(辉光放电质谱)、ICP-MS(检出限达ppb级)。

粒度与形貌分析:激光粒度仪、SEM、球形度分析仪。

放射性检测:γ能谱仪测U、Th含量(对半导体级至关重要)。

洁净度控制:全程在万级/千级洁净车间操作,避免Fe、Cr、Ni等交叉污染。

总结

石英砂深加工已从“粗提纯”迈向“高值化、功能化、定制化”阶段。其技术核心在于:

源头矿选(决定提纯上限)

氯化提纯与球形化(两大高附加值工艺)

表面精准调控(匹配下游应用)

不同应用对石英砂的要求差异极大,例如:

光伏行业:关注Al、Ti、Fe含量(影响少子寿命);

半导体封装:强调低α射线、高球形度、超低Na/K;

涂料填料:侧重白度、粒径分布与表面活性。

河南首泰环保设备有限公司

销售热线:15238089993

13523004403

售后服务:13623861593

邮箱:chn_shoutai@126.com

地址:河南省焦作市武陟县武陟工业园区