不同品味石英砂除铁设计方案选择

石英砂除铁工艺设计需结合矿石特性、铁杂质赋存状态、目标产品纯度要求及成本效益等因素,系统性地选择技术路线。以下是完整的工艺设计流程及关键要点:

一、工艺设计前期准备

1. 原料分析

矿物组成:通过XRD、MLA(矿物解离分析)确定石英砂中主要矿物(石英、长石、云母)及含铁矿物(磁铁矿、赤铁矿、褐铁矿、铁钛矿等)。

铁赋存状态:

独立矿物(如磁铁矿颗粒):适合磁选或浮选;

包裹体铁(石英晶格内或裂隙铁):需酸浸或高温处理;

表面吸附铁(如黏土中的铁):可通过擦洗或酸洗去除。

粒度分布:激光粒度仪分析,确定是否需要粉碎/分级(如微细粒铁需高梯度磁选或酸浸)。

2. 目标指标

工业级石英砂:Fe₂O₃ ≤ 0.05%;

光伏/电子级石英砂:Fe₂O₃ ≤ 0.001%;

根据用途调整工艺深度(如半导体级需多级联合工艺)。

二、核心工艺设计流程

1. 预处理阶段

破碎与分级:

粗碎(颚式破碎机)→ 细碎(圆锥破碎机)→ 筛分(振动筛)至目标粒度(通常0.1-0.5mm);

过细颗粒(<0.075mm)可能增加后续处理难度,需控制粉碎强度。

擦洗脱泥:

擦洗机(转速300-500rpm) + 水,去除表面黏附铁和泥质;

添加分散剂(如六偏磷酸钠)防止细泥团聚。

2. 主除铁工艺

根据铁杂质性质选择核心工艺组合:

方案1:磁性铁主导(如磁铁矿)

粗选:中磁场磁选机(磁场强度0.4-0.8T),去除80%以上磁性铁;

精选:高梯度磁选机(1.5-2.0T),处理微细粒残留铁;

酸洗强化:稀盐酸(5-10%)+ 超声波(40kHz)辅助,处理包裹体铁。

方案2:非磁性铁主导(如赤铁矿、褐铁矿)

浮选:阴离子捕收剂(油酸钠)+ 活化剂(草酸),pH 8-9,去除赤铁矿;

酸浸:浓硫酸(20-30%)加热至70℃反应2-4小时,溶解铁氧化物;

微生物辅助:氧化亚铁硫杆菌浸出(pH 2.0,30℃),适合环保要求高的项目。

方案3:超纯石英砂(Fe₂O₃ ≤ 50ppm)

高温氯化:石英砂与氯气在1200℃反应,Fe→FeCl₃↑(需石英管式炉);

多级酸浸:草酸(5%)+氢氟酸(2%)混合酸,去除晶格内铁;

纯水清洗:电阻率≥18MΩ·cm的超纯水冲洗至中性。

3. 后处理与质量控制

脱水干燥:压滤机脱水 + 回转窑干燥(200-300℃);

深度除杂:静电分选(20-30kV)去除残余导电矿物;

检测:

XRF快速检测Fe含量;

ICP-MS用于超纯石英砂痕量元素分析。

三、工艺参数优化要点

1. 磁选参数:

磁场强度:赤铁矿需≥1.2T,磁铁矿0.6-0.8T;

矿浆浓度:20-30%(过高降低分选效率)。

2. 酸浸控制:

酸浓度:草酸3-5%、盐酸10-15%(避免过度腐蚀);

温度:60-80℃(每升高10℃,反应速率提高2倍);

时间:2-6小时(过长导致石英溶损)。

3. 浮选药剂:

捕收剂用量:100-500g/t(过量导致泡沫过多);

pH调节:脂肪酸类捕收剂需碱性环境(pH 8-9)。

四、成本与环保控制

1. 成本控制

低品位矿:优先磁选+擦洗(吨处理成本约20-50元);

高纯度需求:酸浸+浮选(吨成本200-500元);

高温氯化法:仅用于附加值≥5万元/吨的超纯石英砂。

2. 环保措施

酸浸废水:石灰中和至pH 6-9,沉淀后回收Fe(OH)₃;

浮选尾水:活性炭吸附+膜过滤,实现闭路循环;

氯气处理:碱液(NaOH)吸收塔,生成NaClO回收利用。

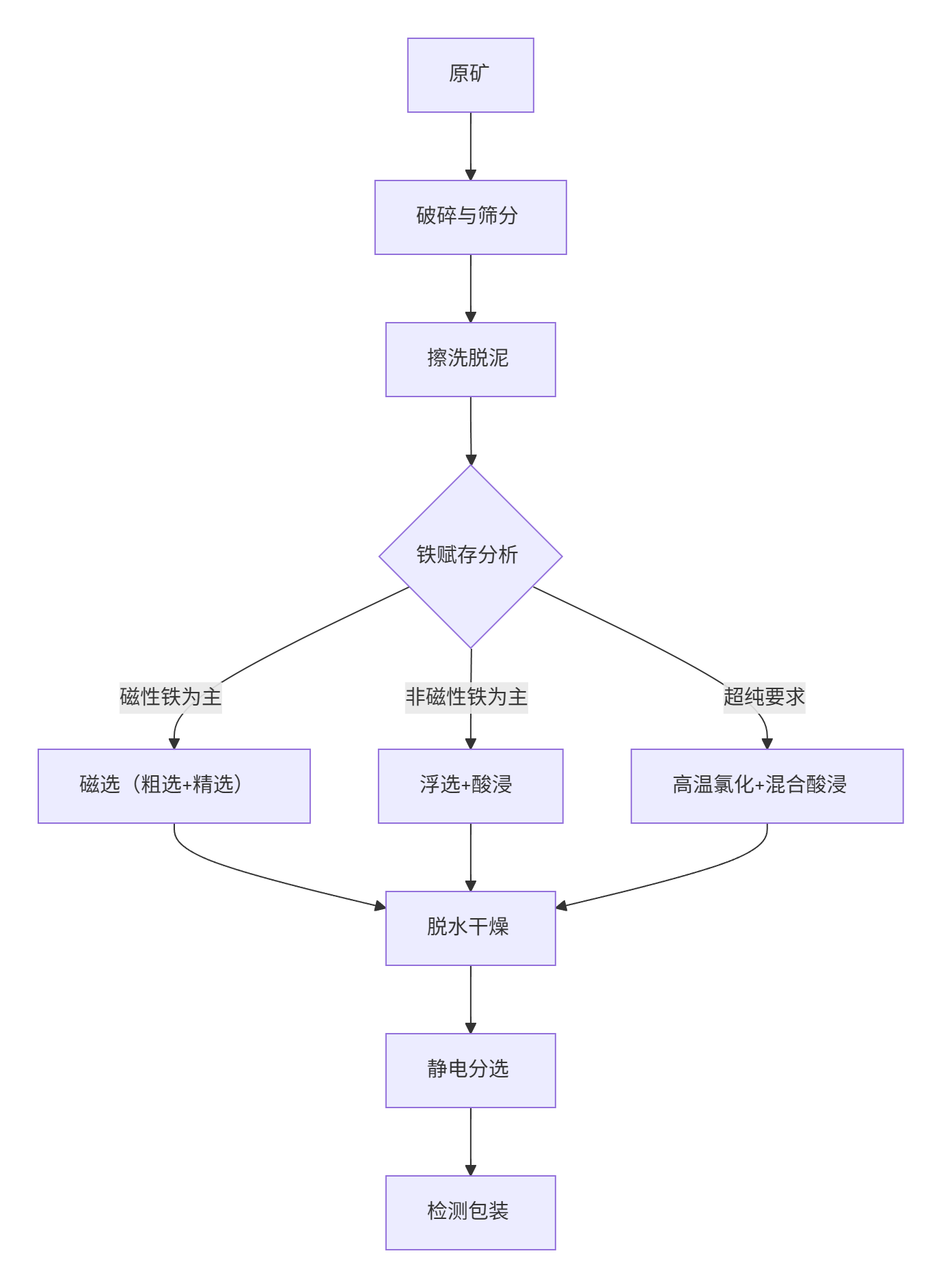

五、典型工艺流程图

六、案例参考

1. 光伏玻璃用石英砂(Fe₂O₃ ≤ 0.015%)

工艺:擦洗 → 高梯度磁选(1.8T) → 草酸浸出(6%) → 纯水冲洗;

成本:约180元/吨,成品售价600-800元/吨。

2. 半导体级石英砂(Fe₂O₃ ≤ 0.0005%)

工艺:浮选(油酸钠) → 氢氟酸浸(40℃, 4h) → 高温氯化(1200℃) → 超纯水清洗;

成本:≥5000元/吨,售价可达10-20万元/吨。

七、设计注意事项

1. 避免过粉碎:过细颗粒会增加酸浸难度和石英损失;

2. 防腐蚀材料:酸浸槽需采用PP或衬胶设备,高温氯化需石英/石墨坩埚;

3. 小试先行:实验室验证工艺可行性(建议取50kg原矿做全流程试验);

4. 自动化控制:在线pH计、磁场强度传感器提升稳定性。

通过以上设计,可针对不同品位的石英砂实现高效、低耗的除铁工艺,满足从建材到尖端科技的多元化需求。

实际选型需结合矿石性质(铁赋存状态、粒度分布)、产品标准(Fe₂O₃含量要求)、投资预算等因素综合评估。建议先通过矿物学分析(如MLA、SEM-EDS)明确铁的存在形式,再针对性设计工艺。

河南首泰环保设备有限公司

销售热线:15238089993

13523004403

售后服务:13623861593

邮箱:chn_shoutai@126.com

地址:河南省焦作市武陟县武陟工业园区