球磨机的装球量比例级配是影响研磨效率、能耗和产品质量的核心参数。以下是基于物料特性(以石英砂为例)的级配优化框架:

一、装球量基础原则

1. 装球率范围

总装球体积占筒体有效容积的 25%-40%:

粗磨(石英砂粗碎)取 30%-35%(高冲击力)

细磨(硅微粉制备)取 25%-30%(增加研磨面积)

2. 球径配比法则

采用 "大球破矿、小球研磨" 的复合级配:

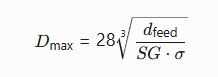

最大球径公式:

变量定义

Dmax:最大钢球直径(mm)

dfeed:入料最大粒度(mm)

SG:石英砂比重(无量纲,石英砂取2.65)

σ:邦德功指数(kWh/t,石英砂典型值:12-15)

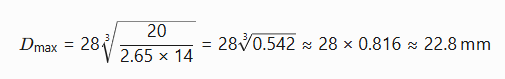

示例计算

若 dfeed=20 mm, SG=2.65, σ=14 kWh/t

实际应用中需放大至标准球径(如30mm)并验证冲击力。

石英砂典型配比(目标粒度200目):

球径(mm) | 占比 | 功能 |

Φ80-100 | 30%-40% | 破碎大颗粒石英晶体 |

Φ50-60 | 40%-50% | 中等粒度研磨 |

Φ30-40 | 10%-20% | 精细抛光 |

二、动态级配优化策略

1. 邦德理论修正法

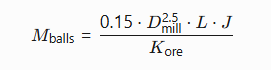

理论总装球量计算:

变量定义

Mballs:总装球质量(吨)

Dmill:磨机筒体直径(米)

L:筒体有效长度(米)

J:装球率(25%-40%,无量纲)

Kore:矿石可磨性系数(石英砂取1.8-2.2)

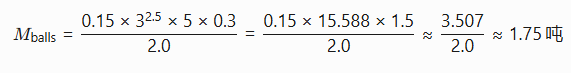

示例计算

若 Dmill=3 m, L=5 m, J=0.3, Kore=2.0

石英砂修正系数:

因SiO₂硬度高(莫氏7级),需将理论球径放大 1.2-1.5倍。

2. 磨损补偿机制

每运行 8-12小时 补加最大球径的 2%-3%(抵消磨耗)

石英砂研磨场景下,钢球磨损率约 0.5-1.2 kg/吨砂

三、级配效果验证指标

1. 粒度分布控制

2. 目标:200目通过率 ≥95% 时,级配应满足:

能耗经济性

优化级配可使单位电耗降低 15%-25%

石英砂典型能耗基准:

级配类型 | 电耗 (kWh/吨) |

单一球径 | 28-32 |

合理级配 | 22-25 |

四、高纯石英砂特殊要求

1. 污染控制

采用 高铬钢球(Cr≥18%) 或 陶瓷球,减少Fe₂O₃污染(<1 ppm)

球体表面粗糙度 Ra<0.8 μm(降低摩擦热导致晶格缺陷)

2. 纳米级研磨

当目标粒度<1 μm时,需启用 微球级联系统:

主仓:Φ10-20 mm氧化锆球(占比60%)

副仓:Φ0.5-2 mm纳米陶瓷球(占比40%)

五、常见错误与修正

问题现象 | 级配缺陷 | 修正方案 |

出料粗颗粒占比>10% | 大球不足或装球率过低 | +10%大球,装球率提升至35% |

过粉碎(<10 μm超30%) | 小球过多或补球不及时 | -15%小球,缩短补球周期至6小时 |

筒体振动异常 | 球径分布断层(如缺中球) | 重构40%-50%中球连续级配 |

注:实际级配需结合磨机型号(如MQG湿磨 vs MQY干磨)、石英砂原始品位(脉石英/花岗岩风化砂)等参数动态调整。

河南首泰环保设备有限公司

销售热线:15238089993

13523004403

售后服务:13623861593

邮箱:chn_shoutai@126.com

地址:河南省焦作市武陟县武陟工业园区