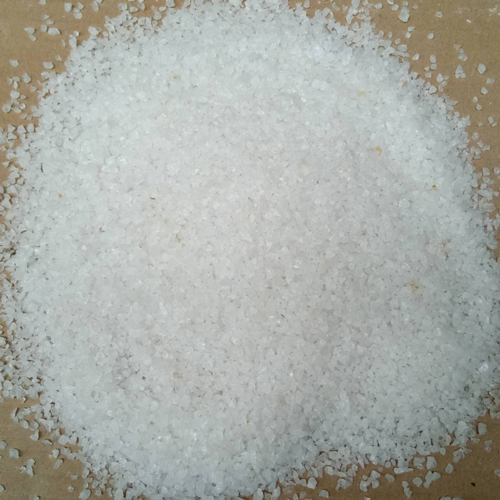

针对高纯石英砂中铝含量过高的问题,需根据铝的赋存状态(如独立矿物长石/云母、晶格替代Al³⁺、黏土矿物包裹体等)选择合适的去除方法。以下为系统性解决方案:

一、铝杂质的常见赋存形式及检测

1. 存在形式:

独立矿物:钾长石(KAlSi₃O₈)、钠长石(NaAlSi₃O₈)、云母等铝硅酸盐矿物。

晶格替代:Al³⁺替代石英晶格中的Si⁴⁺,形成结构缺陷。

表面黏土包裹:高岭土、蒙脱石等黏土矿物附着于石英表面。

2. 检测方法:

XRD:鉴别铝的载体矿物(如长石、云母)。

ICP-MS:定量总铝含量(通常要求Al₂O₃ < 30ppm)。

EPMA(电子探针):分析铝在石英晶格中的分布。

二、铝杂质的去除方法及对比

1. 物理分选法

(1) 浮选法

原理:利用长石/云母与石英的表面电性差异,通过调整pH值(酸性或碱性)和捕收剂(如氢氟酸活化+胺类捕收剂)实现分离。

工艺参数:

酸性浮选(pH=2~3):氢氟酸(HF)活化长石,胺类捕收剂吸附。

碱性浮选(pH=10~12):金属离子(如Ca²⁺)活化石英,抑制长石。

优点:对独立铝矿物去除率高达90%,成本可控。

缺点:需处理含氟废水,对晶格铝无效。

(2) 高温氯化焙烧

原理:在高温(1200~1400℃)下通入Cl₂或HCl气体,使铝转化为挥发性AlCl₃排出。

反应式:Al₂O₃ + 3Cl₂ + 3C → 2AlCl₃↑ + 3CO↑

优点:可去除晶格铝,Al₂O₃含量可降至10ppm以下。

缺点:能耗高、设备复杂(需耐腐蚀炉体),适合高端石英砂(半导体级)。

2. 化学酸浸法

原理:通过混合酸(HF+H₂SO₄或HCl)溶解铝硅酸盐矿物。

反应式: KAlSi3O8+16HF→K++AlF3+3SiF4↑+8H2O

工艺参数:

酸浓度:HF 2%~5%,H₂SO₄ 10%~20%。

温度:60~80℃,时间4~8小时。

优点:对表面黏土和长石包裹体有效,铝去除率>85%。

缺点:HF毒性大,需严格防护和废水处理。

三、综合应用方案设计

1. 分步处理流程

步骤1(物理分选):

若铝以长石/云母形式存在:采用浮选法(优先选择无氟工艺,如碱性浮选)。

若含黏土矿物:擦洗+水力分级去除表面黏土。

步骤2(化学处理):

对残留铝矿物:低浓度HF(<3%)混合酸浸,避免过度腐蚀石英。

晶格铝:高温氯化焙烧(仅用于半导体级石英砂)。

步骤3(深度纯化):

超纯水洗涤+电磁净化(去除微量金属杂质)。

2. 典型工艺案例

光伏级石英砂(Al₂O₃ < 20ppm):

流程:破碎→碱性浮选(pH=11,捕收剂OL-II)→ HF(2%)酸浸→高温氯化(1300℃)→纯水洗涤。

效果:Al₂O₃从0.1%降至15ppm,SiO₂纯度>99.995%。

电子级石英砂(Al₂O₃ < 10ppm):

流程:浮选→微波辅助酸浸(H₂SO₄+HF,60℃)→离子交换树脂吸附→真空脱气。

成本:处理成本约2000元/吨,适用于高附加值产品。

四、经济性与环保性优化建议

替代氢氟酸:

采用氟硅酸(H₂SiF₆)或硫酸-氟化铵体系,降低毒性。

1. 闭路循环:

酸浸废水经中和、沉淀后循环利用,减少排放。

2. 预处理强化:

增加高压辊磨或超声波破碎,释放包裹体铝矿物,提升后续处理效率。

五、总结

优先方案:

独立铝矿物:无氟浮选(碱性)+低毒酸浸(H₂SO₄+少量HF)。

晶格铝:高温氯化焙烧(仅限高端需求)。

环保要求高:推广微生物浸出+浮选联合工艺,尽管效率较低但符合绿色生产趋势。

成本敏感场景:浮选后直接酸浸,通过优化酸浓度和温度平衡效果与成本。

通过精准分析铝的赋存状态,合理组合物理、化学及高温工艺,可高效降低铝含量,满足高纯石英砂的严苛标准。

河南首泰环保设备有限公司

销售热线:15238089993

13523004403

售后服务:13623861593

邮箱:chn_shoutai@126.com

地址:河南省焦作市武陟县武陟工业园区