高纯石英砂生产线怎么设计更合理

高纯石英砂生产线的合理布局需兼顾生产效率、工艺衔接、操作便捷性及环保要求。结合行业前沿技术及实际应用,以下关键优化点可显著提升生产线的合理性与使用便捷性:

一、模块化分区设计:优化工艺衔接

原料预处理工段(破碎筛分+洗选)

设备配置:采用“颚式破碎机(粗破)→单缸液压圆锥破(中细碎)→三轴椭圆振动筛(分级)”的三级破碎筛分系统,筛网孔径按5–30mm梯度配置,减少过粉碎并提升原料利用率。

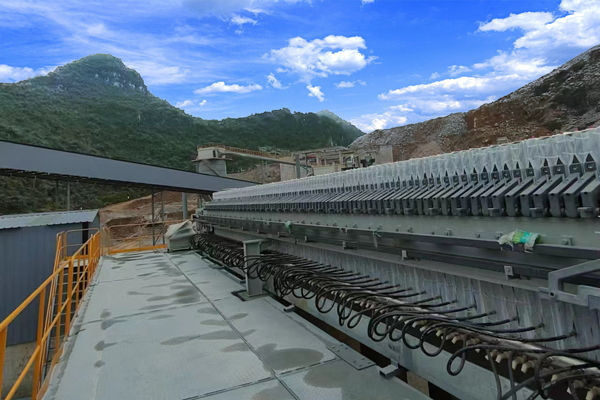

洗选除杂:双螺旋轮斗洗砂机(擦洗强度0.4–0.6MPa)搭配水力旋流器组,实现黏土去除率>95%、云母>80%,并通过密度传感器自动调节底流浓度,降低人工干预。

布局要点:原料入口靠近矿区或仓储区,破碎与洗选设备直线排列,减少物料转运距离,振动设备加装减震基座以降低噪音传递。

2.深度提纯工段(磁电选+化学提纯)

磁电选系统:立环高梯度磁选机(背景磁场1.8T)与辊筒式电选机(电压40kV)串联,优先去除Fe₂O₃至<50ppm,再分离长石等导电性杂质。

化学提纯:搪瓷酸洗反应釜(耐HF浓度≥40%)集成微波辅助加热(升温速率10℃/min)和双频超声(28/40kHz),缩短反应时间60%,降低HF用量30%。

安全隔离:酸洗区独立封闭设计,配备防腐蚀通风系统和应急中和池,操作台与设备间设可视隔离窗,保障人员安全。

3.成品处理工段(干燥分级+表面改性)

节能干燥:三回程滚筒烘干机(热效率>75%)搭配天然气热风炉,尾气经旋风收尘+布袋除尘(排放浓度<5mg/m³),余热回收用于预处理工段。

精密分级:卧式涡轮气流分级机实现D97=10–200μm可调,分级精度d90/d10≤1.3,确保粒度一致性。

表面改性:高速混合机与等离子体处理装置联动,实现纳米SiO₂包覆和流化床钝化(-OH含量<10ppm),提升产品稳定性。

关键设备配置方案

工段 | 核心设备 | 性能参数 | 创新点 |

原料预处理 | 三轴椭圆振动筛 | 筛网寿命>6000小时 | 聚氨酯筛网抗堵塞 |

深度提纯 | 微波-超声协同反应釜 | 提纯效率提升60% | 降低HF用量30% |

成品处理 | 流化床钝化反应器 | 氮气保护,温度400℃ | 消除表面羟基 |

二、智能化与自动化系统:提升操作便捷性

- 中央控制平台

采用DCS集成AI优化模块,实时监测300+个设备测点(振动、温度、电流等),通过数字孪生技术预测设备损耗(误差<3%),动态调整破碎机排料口与磁选参数。

粒度在线分析仪(激光衍射)联动分级机,实现闭环控制,减少人工抽检频次。

2. 物流自动化皮带输送系统全程封闭,关键节点设金属探测仪(灵敏度≥Φ3mm)和除铁器,防止杂质混入;成品区配置自动包装机械臂和AGV转运小车,降低人力成本。

三、环保与节能设计:降低运营成本

- 资源循环系统

废水处理:三级中和沉淀+反渗透膜系统,水回用率>90%,结晶盐回收用于化工原料。废气处理:酸雾经碱液喷淋后接入湿式电除尘(效率>99%),粉尘排放浓度<5mg/m³。

2.能源优化

烘干余热回收用于原料预热,天然气替代燃煤供热,综合能耗降低20%。

环保指标对比(传统 vs 优化产线)

指标 | 传统产线 | 优化产线 | 提升效果 |

水回用率 | 60–70% | >90% | 节水30%+ |

HF消耗量 | 高 | 降低30% | 成本&环保双优 |

粉尘排放 | 20–30mg/m³ | <5mg/m³ | 达国际先进标准 |

四、扩展与维护便利性

- 模块化预留设计

设备间距预留15%–20%空位,便于后期扩容(如单线产能从10万→20万吨/年);电气线路与管道采用架空桥架+快接接口,缩短改造周期。

2. 维护友好性

关键设备(如圆锥破、磁选机)配置液压开盖装置和智能润滑系统,支持不停机维护;振动筛筛网采用卡扣式更换结构,耗时减少50%。

结论:合理布局的核心原则

工艺流线化:各工段按“U形”或“直线型”排列,物料单向流动,避免交叉污染。

智能管控:通过DCS+AI实现“无人巡检+远程干预”,故障响应时间缩短至10分钟内。

绿色低碳:集成资源循环与节能技术,降低合规风险与运营成本。

柔性扩展:模块化设计支持产能与工艺升级,如预留电氢复合能源接口,适应零排放趋势。

通过上述优化,生产线综合效率(OEE)可提升至85%以上,同时降低单位能耗15–20%,兼顾高效生产与长期可持续性。

河南首泰环保设备有限公司

销售热线:15238089993

13523004403

售后服务:13623861593

邮箱:chn_shoutai@126.com

地址:河南省焦作市武陟县武陟工业园区