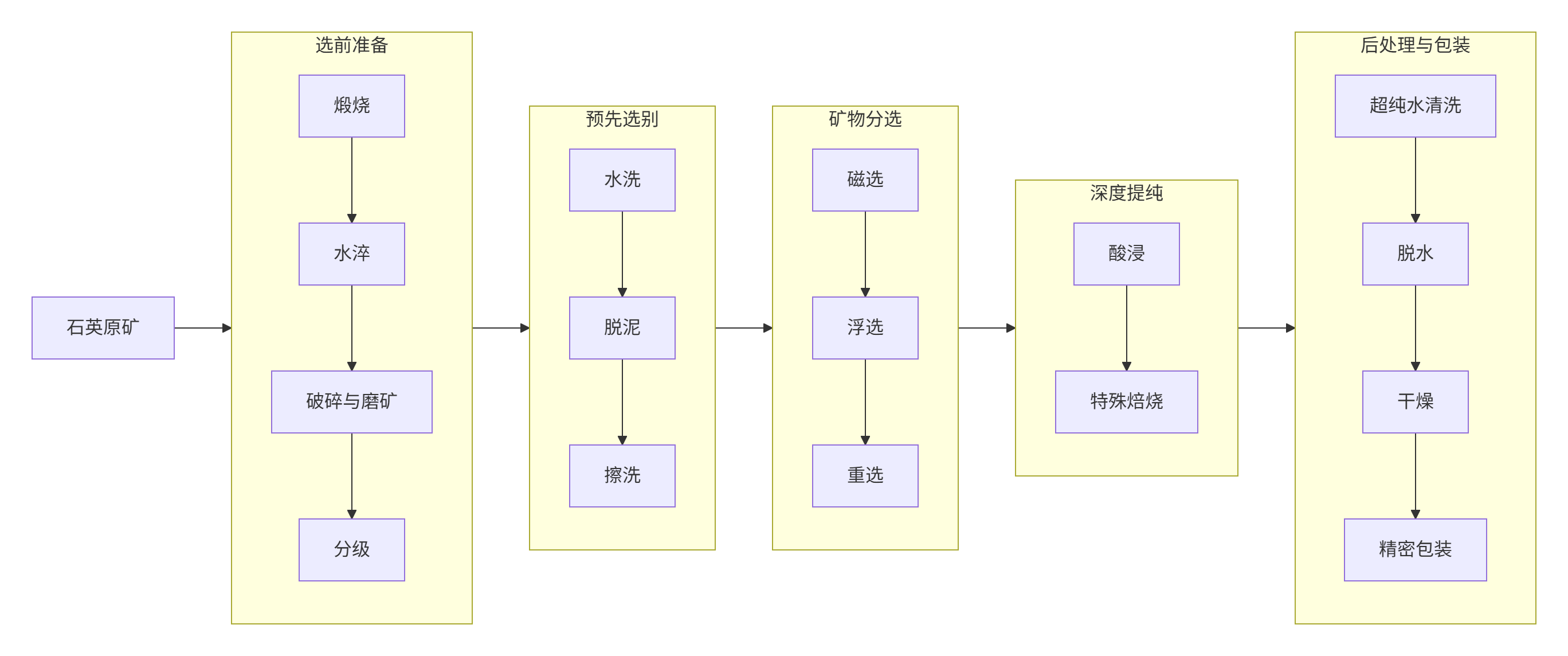

高纯度石英砂的工艺流程是什么样的

高纯度石英砂(通常指SiO₂含量 ≥ 99.99% 的产品)的制备是一个复杂的系统工程,它通过一系列物理和化学方法深度去除石英矿物中的各类杂质。

以下是每个阶段的详细说明:

1. 选前准备

此阶段目的是使石英矿物与杂质单体充分解离,并控制初始粒度。

煅烧-水淬:矿石经粗碎后,在850°C至980°C的焙烧炉中煅烧。高温使石英发生晶型转变,与共生杂质因膨胀系数不同产生内部裂纹。随后将灼热的矿石投入冷水(水淬),温度急剧变化导致内部应力释放,使矿石在裂纹处爆裂,从而暴露被包裹的杂质。

破碎与磨矿:水淬后的石料使用颚式破碎机、圆锥破碎机或制砂机等进行多级机械破碎和研磨,将矿石破碎到更小的粒度(例如0.1-0.45mm 或更细),为进一步分离杂质做准备。

分级:利用振动筛或水力旋流器等设备对破碎后的物料进行分级,确保得到粒度符合要求的物料,不合格的颗粒返回继续破碎。

2. 预先选别

此阶段主要去除原矿中易泥化的杂质和表面的松散污染物。

水洗与脱泥:通过水流冲洗和脱泥作业,有效脱除矿浆中的黏土矿物和细粒污泥,这些泥质杂质会干扰后续的分选效果。

擦洗:在高浓度、高强度的擦洗机中,通过颗粒间的相互摩擦剥蚀,进一步去除石英表面的薄膜铁、粘结物等杂质。

3. 矿物分选

此阶段根据石英与伴生矿物物理、化学性质的差异进行分离,是提纯的核心。

磁选:利用矿物磁性差异,采用多段弱磁-强磁选(磁场强度最高可达15,000高斯)去除赤铁矿、褐铁矿、云母、石榴石等磁性差异杂质。它能有效降低铁、铝、钾、钠等杂质含量。

浮选:这是去除长石、云母等与石英表面物理化学性质相近杂质的关键工艺。通过加入特定浮选药剂,改变不同矿物的可浮性,从而实现分离。

重选:利用密度差异,通过螺旋流槽等设备去除密度较轻的杂质(如云母),通常作为辅助的粗选手段。

4. 深度提纯

经过前述阶段,石英砂纯度已达较高水平,此阶段旨在去除最难处理的包裹体和晶格内杂质。

酸浸:将石英砂投入配有HCl、HF、H₂SO₄等混合酸的酸缸中,在加热条件下(30-100°C)长时间浸泡(数小时至数天)。酸液能溶解绝大部分金属氧化物和部分硅酸盐杂质,是获得高纯度的关键化学手段。

特殊焙烧:

氯化焙烧:在高温(如800-1600°C)下通入Cl₂、HCl等氯化剂,使其与石英晶格中的金属杂质元素(如铝、铁、钛)反应生成气态氯化物并挥发除去,能有效降低这些顽固杂质的含量。

真空脱羟与热氯除杂:更先进的组合工艺。先在高温真空(如1000-1300°C) 条件下破坏气液包裹体并去除结构羟基(OH-),随后在高温下通入氯气进行深度除杂,最后用超纯水清洗。此法可生产纯度高达4N5-4N8(99.995%-99.999%+) 且不含羟基的气液包裹体的超高纯石英砂。

5. 后处理与包装

对所有深度提纯后的石英砂进行最终处理,确保产品稳定和洁净。

超纯水清洗:使用电阻率高达18.2 MΩ·cm的超纯水反复清洗,彻底去除酸浸或焙烧后石英表面残留的任何酸根和离子杂质,直至出水呈中性。

脱水与干燥:经离心脱水后,物料在200-700°C下被充分干燥,使其水分含量降至0.1% 以下,防止后续储存和应用问题。

精密包装:最终的高纯石英砂通常在净化车间内进行真空包装,以防止受到环境污染和吸附水分。

高纯石英砂的主要技术指标

特性指标 | 说明 | 典型值或目标 |

SiO₂纯度 | 核心指标,直接决定品级和用途 | ≥ 99.99% (4N), 最高可达 99.998% (4N8) |

关键杂质 | 铝(Al)、铁(Fe)、钛(Ti)、硼(B)、钠(Na)、钾(K)、锂(Li)等 | 杂质总量 < 100ppm, 特定高端应用要求 < 几十甚至几个 ppm |

放射性元素 | 铀(U)、钍(Th) | 对于光伏和半导体级,要求 U+Th ≤ 0.1ppb |

羟基(OH⁻) 含量 | 影响石英玻璃的热学和光学性能 | 高端应用要求极低或不含 |

气液包裹体 | 影响透明度和材料均匀性 | 越少越好,高端应用要求极少或没有 |

高纯石英砂的工艺流程漫长而复杂,且具体参数和顺序常因原矿特性和目标纯度而异。正是通过这些环环相扣的精密处理,天然石英石才能蜕变为支撑众多高科技产业的关键基础材料。

河南首泰环保设备有限公司

销售热线:15238089993

13523004403

售后服务:13623861593

邮箱:chn_shoutai@126.com

地址:河南省焦作市武陟县武陟工业园区